М. С. Брусанов

1. К вопросу о классификациях в области производства нетканых материалов

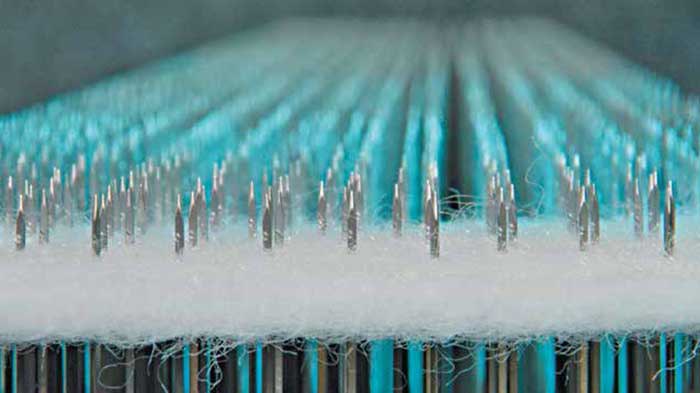

С некоторой долей упрощения можно сказать, что все существующие технологии производства нетканых материалов предполагают две обязательные стадии: формирование волокнистого холста и его скрепление. Из-за большого разнообразия технологий формирования и скрепления волокнистого холста (и еще большего разнообразия возможных комбинаций этих технологий) среди неспециалистов, а также среди специалистов смежных с неткаными материалами отраслей нередко возникает путаница понятий. Так, любые легкие материалы с характерным (обычно ромбовидным) узором (результат скрепления в каландре с гравировальным валом), часто ошибочно называют спанбондом, хотя подобные материалы могут быть произведены и из штапельного волокна. В то же время фильерный способ производства нетканых материалов совсем не обязательно предполагает точечное термоскрепление (pointbonding). Холст из бесконечных волокон может быть также скреплен в каландре с гладкими валами, горячим воздухом и даже иглопрокалыванием.Таким образом, источником указанной путаницы является, очевидно, недопонимание взаимосвязей типа исходного сырья и способов формирования холста на его основе, а затем и скрепления холста.

На интернет-сайте европейской ассоциации EDANA размещено множество информационных материалов, в том числе наглядных, объясняющих принципы различных технологий производства нетканых материалов. Однако ни на этом сайте и ни в одном доступном источнике автору не удалось встретить схемы, отражающей различные возможные комбинации типа используемого сырья, способа формирования холста и способа скрепления.

Поэтому была предпринята попытка представить в структурном виде и как систему объединенную классификацию основных подсистем – сырья и способов формирования и скрепления холста – с указанием взаимосвязей между ними (рис. 1).

Рис. 1. Объединенная классификация, отражающая соединительными линиями различные возможные комбинации сырья и технологий формирования и скрепления холста в производстве нетканых материалов (жирными линиями показаны комбинации, более или менее широко используемые в производстве нетканых материалов на основе ПЭТ)

Рис. 1. Объединенная классификация, отражающая соединительными линиями различные возможные комбинации сырья и технологий формирования и скрепления холста в производстве нетканых материалов (жирными линиями показаны комбинации, более или менее широко используемые в производстве нетканых материалов на основе ПЭТ) Понятно, что данная классификация не является исчерпывающей. Так, например, в ней не отражены композиционные нетканые материалы, различные слои которых изготовлены с применением разных технологий; опущена финишная обработка нетканых материалов (масло, грязе- и водоотталкивающая пропитка, опаливание, печать, ламинация и т.п.); а объединение термоскрепления в каландре и конвекционным способом в один раздел, возможно, является чрезмерным обобщением. Однако эта классификация наглядно отражает как бы в пространстве и времени (в направлении слева направо на рис. 1) взаимосвязи между формой используемого сырья и способами формирования холста и его скрепления в производстве нетканых материалов.

Поэтому, понимая дискуссионность предложенной классификации, автор был бы благодарен откликам от профессионального сообщества в целях ее возможной доработки. Во всяком случае схема, приведенная на рис. 1, позволила систематизировать приведенную ниже информацию о применении ПЭТ для производства нетканых материалов. Но сначала (хотя бы кратко) – о видах сырья, используемого для производства нетканых материалов.

2. Краткая характеристика ПЭТ-сырья для производства нетканых материалов

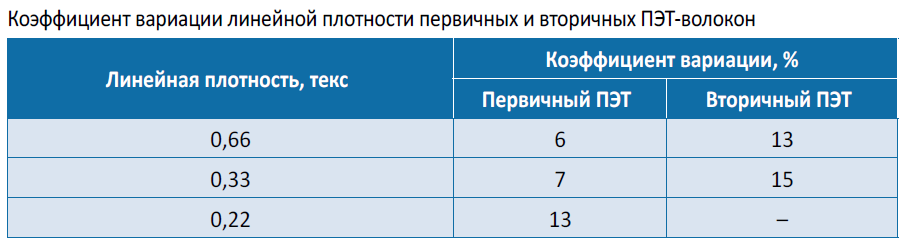

В производстве нетканых материалов обычно применяются штапельные ПЭТ-волокна длиной 6–100 мм. Наиболее короткие волокна перерабатываются бумагоделательным способом, а наиболее длинные используются для производства объемных нетканых материалов с использованием аэродинамического формирования холста. Линейная плотность применяемых в нетканых материалах штапельных ПЭТ-волокон варьируется от 0,1 до 1,7 текс (в доступной информации не нашлось сведений об использовании более грубых волокон, хотя технически это и возможно). Наиболее тонкие волокна применяются, например, в фильтровальных полотнах, так как диаметр волокна имеет решающее влияние на размер пор и, соответственно, фильтровальные свойства материала, а волокно линейной плотностью 1,7 текс можно встретить в автомобильных ковриках и деталях отделки салона и багажника.

Для уменьшения массы, увеличения объема и улучшения упругих свойств нетканого материала могут быть использованы полые и высокоизвитые (в том числе с трехмерной структурой – conjugated fibers) ПЭТ-волокна. Иглопробивные материалы, изготовленные с использованием высокоизвитого волокна, применяются в качестве дренажных слоев (breather) в производстве композиционных материалов, некоторых видах фильтров, а также в швейной промышленности для изготовления плечевых накладок. Объемные нетканые материалы из полого высокоизвитого ПЭТ-волокна, термоскрепленные горячим воздухом, широко используются в автомобильной и мебельной промышленности, а также при изготовлении теплой одежды и строительных материалов.

Бикомпонентное ПЭТ-волокно, легкоплавкая оболочка которого, как правило, изготавливается из сополимера ПЭТ (имеются также данные о применении полиэтилена и полиамида), добавляется в смеску при изготовлении термоскрепленных нетканых материалов с использованием каландра или сушильной камеры, а также при производстве формуемых материалов, например, для изготовления масокреспираторов.

Существует также много видов штапельных волокон специального назначения на основе ПЭТ. Так, фирма HUVIS предлагает ПЭТ-волокна с повышенной огнестойкостью, которая достигается за счет присадки фосфора на стадии сополимеризации; полые волокна с гексагональным поперечным сечением для улучшения звукоизоляционных свойств; ПЭТ-волокна с модифицированной для придания гидрофильных свойств поверхностью и т. д.

Возвращаясь к представленной на рис. 1 схеме, можно предположить, что ПЭТ в том или ином виде может быть использован в сочетании со всеми описанными в ней комбинациями технологий. В данном обзоре приведены примеры нетканых материалов, изготовленных на основе ПЭТ с применением различных способов формирования и скрепления волокнистого холста. Сочетания технологий, в которых ПЭТ теоретически может быть применен, но упоминаний о существовании которых найти не удалось, обозначены на схеме тонкими линиями.

Из шести комбинаций ПЭТ-сырья и способов формирования и скрепления (см. рис. 1), о которых имеется информация в доступных литературных источниках, для последующего описания и одновременно иллюстрации выбранного подхода к описанию выбраны три: <br>

- «длинное (прядомое) волокно – чесание – иглопрокалывание»;

- «длинное (прядомое) волокно – чесание – термоскрепление»;

- «длинное (прядомое) волокно – аэродинамическое формирование холста – термоскрепление».

3. Технологии производства нетканых материалов из ПЭТ

3.1. Длинное (прядомое) волокно – чесание – иглопрокалывание

Нетканые полотна, в том числе на 100 % состоящие из вторичного ПЭТ, широко применяются в качестве геотекстиля (рис. 2).

Рис. 2. Иглопробивной геотекстиль из штапельного ПЭТ-волокна (КНР) (источник: www.mm.waaku.com)

Во многих случаях прочности вторичного волокна для этого вполне достаточно. К таким материалам часто предъявляется требование к однородности физико-механических показателей в продольном и поперечном направлении. Считается, что волокнистый холст, полученный с чесальной машины с механическим преобразователем прочеса, имеет преимущественно поперечную ориентацию волокон. Хотя многие современные чесальные машины и оснащены сгущающими валиками и (или)так называемыми рандомизирующими устройствами, позволяющими влиять на ориентацию волокон в холсте, все крупные производители оборудования для нетканых материалов включают холстовытяжные устройства в состав поточных линий для геотекстиля. Считается, что таким способом можно достичь оптимальных для геотекстильных материалов показателей. Вот что говорит по этому поводу Джейн Цзянь (Jane Jian) из компании YINGYANG –одного из крупнейших в КНР производителей оборудования для нетканых материалов: «Обычно мы используем два вида холстовытяжных устройств. Устройство первого типа устанавливается после преобразователя прочеса и перед иглопробивной машиной предварительного прокалывания. Такое решение позволяет увеличить производительность при наработке более или менее легких полотен. Устройство второго типа устанавливается между первой и второй иглопробивной машиной и служит для достижения равномерных прочностных показателей в продольном и поперечном направлении».

Тем не менее геотекстильный нетканый материал может быть выпущен и без использования холстовытяжных устройств, что широко практикуется небольшими производителями, имеющими в своем распоряжении универсальные поточные линии. Некоторые производители добавляют в смеску легкоплавкие волокна из полипропилена или бикомпонентное ПЭТ-волокно, что позволяет после иглопрокалывания осуществлять дополнительную обработку в каландре. Это не только позволяет увеличить прочность и уменьшить относительное удлинение при разрыве, но также способствует уменьшению диаметра рулона и тем самым транспортных расходов.

Один из способов производства нетканого материала для бытовых тряпок и салфеток предполагает использование штапельного волокна и последующих операций чесания, иглопрокалывания и дополнительного термоскрепления в каландре (рис. 3). Подобные материалы, как правило:

- имеют поверхностную плотность от 70 (салфетки) до 120 (половые тряпки) г/м2;

- на 30–70 % состоят из вискозного волокна, обладающего отличными гидрофильными свойствами,

- содержат достаточное для обеспечения термоскрепления количество бикомпонентного ПЭТ-волокна (обычно от 10 до 20 %) и вторичное ПЭТ-волокно, служащее одновременно для удешевления и упрочнения материала (прочность вискозного волокна существенно уменьшается при намокании).

Иглопробивные нетканые материалы используются в том числе для изготовления обувных стелек. Один из возможных составов включает 50 % шерсти, 35 % вторичного ПЭТ-волокна и 15 % бикомпонентного ПЭТ-волокна. Материал, представленный на рис. 4, скреплен с использованием двух иглопробивных машин с последующей обработкой в каландре.

Рис. 4. Нетканый материал из шерсти и ПЭТ для изготовления стелек (источник: www.gk-rusit.ru)

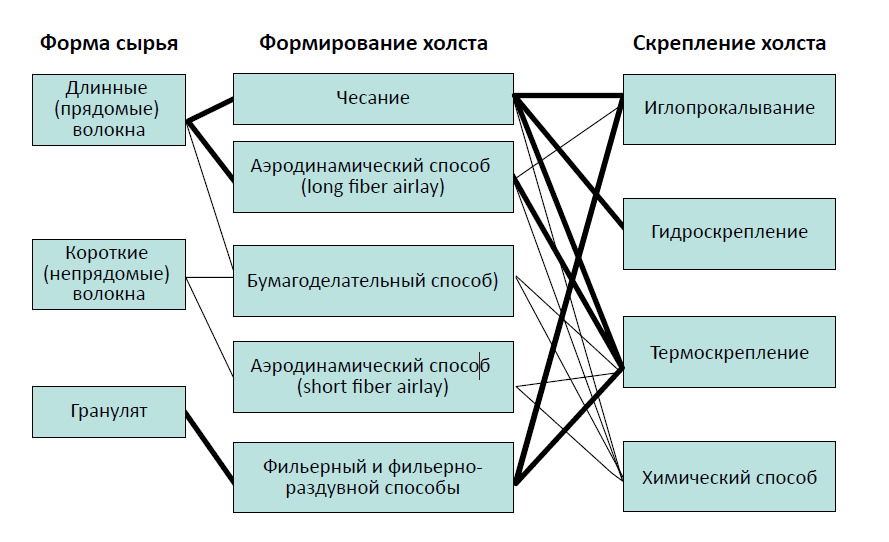

Большинство фильтровальных нетканых материалов на сегодняшний день по-прежнему изготавливается преимущественно из первичных волокон, что во многом объясняется нестабильностью линейной плотности большинства вторичных ПЭТ-волокон. Для подтверждения этого обстоятельства автором с помощью прибора Vibroscop была определена линейная плотность некоторых видов первичного и вторичного ПЭТ-волокна, представленного на российском рынке, после чего были рассчитаны соответствующие коэффициенты вариации данного показателя.

Как видно из таблицы, в которой приведены результаты испытаний волокон с наилучшими показателями в своей категории, вторичное ПЭТ-волокно примерно в два раза более неравномерно по линейной плотности, чем первичное. Кроме того, по мере уменьшения линейной плотности неровнота увеличивается. Можно предположить, что нестабильный диаметр вторичного ПЭТ-волокна в случае его использования в производстве фильтровальных материалов приведет и к нестабильным фильтровальным свойствам готовой продукции.

Кроме того, в таких сферах применения, как фильтрация молока, пива и других пищевых продуктов, использование первичного ПЭТ обусловлено соображениями безопасности. Тем не менее на рынке фильтровальных нетканых материалов появляется все больше и больше материалов, содержащих вторичное ПЭТ-волокно. Производители заявляют, что их продукция безопасна в использовании и не уступает по качеству аналогам, на 100 % состоящим из «первички». В отдельных случаях фильтровальные нетканые материалы уже и сейчас полностью изготавливаются из вторичных волокон. Так, нетканые материалы из вторичного ПЭТ на тканом каркасе, изготовленные с использованием структурирующей иглопробивной машины, находят применение для фильтрации промышленных сточных вод.

Возможно, наиболее часто встречающийся пример использования ПЭТ в фильтровальных материалах – изготовление рукавных фильтров из иглопробивных нетканых полотен. Подобные материалы, как правило, имеют поверхностную плотность 500–550 г/м2 и могут быть армированы тканью, увеличивающей прочность материала и значительно уменьшающей относительное разрывное удлинение (рукав может выдержать больше циклов регенерации в фильтровальной установке без риска повреждения) (рис. 5).

Рис. 5. Иглопробивной нетканый материал из ПЭТ-волокон, армированный тканью с антистатической нитью, применяется для пошива рукавных фильтров (источник: www.pinterest.com)

В том случае, если не требуется химическая инертность полипропилена и способность выдерживать высокие температуры, присущие ряду специальных волокон, ПЭТ является оптимальным выбором при проектировании данного вида нетканых материалов. В зависимости от назначения фильтра, используется штапельное волокно различной тонины (линейной плотности). Также могут быть применены различные виды поверхностной обработки (опаливание, обработка в каландре), средства пропитки (масло-, грязе-, водоотталкивающие) и различные армирующие материалы (например, ткань с антистатической нитью).

3.2. Длинное (прядомое) волокно – чесание – термоскрепление

Нетканые материалы из штапельных ПЭТ-волокон, термоскрепленные конвекционным способом в сушильной камере, широко применяются в качестве тепло и шумоизоляции, а также в качестве набивных материалов для одежды, мебели и постельных принадлежностей. Наиболее простой вариант смески включает в себя бикомпонентное ПЭТ-волокно с легкоплавкой оболочкой и первичные или вторичные ПЭТ-волокна. Полые и (или) высокоизвитые волокна могут быть использованы для придания материалу большего объема и упругости. Кроме ПЭТ, различные, в том числе натуральные, волокна могут быть введены в смеску для придания материалу дополнительных свойств.

Для формирования волокнистого холста во время производства материалов данного типа может быть использован горизонтальный преобразователь прочеса или системы вертикальной раскладки, наиболее известной из которых является система компании STRUTO International. Материалы, произведенные по технологии STRUTO, отличаются повышенным сопротивлением деформации в вертикальном направлении, но имеют гораздо большее значение неровноты по поверхностной плотности и меньшую прочность в продольном направлении по сравнению с материалами, полученными с использованием горизонтального преобразователя прочеса. Использование технологии STRUTO позволяет получать материалы поверхностной плотностью от 80 до 1600 г/м2 (по другим данным – от 120 до 1700 г/м2) и толщиной от 18 до 35 мм (рис. 6). Производительность поточной линии может достигать 500 кг/ч.

Рис. 6. Внешний вид нетканых материалов, произведенных из ПЭТ-волокон по технологии STRUTO (источники: www.commons.wikimedia.org и www.cn.made-in-china.com)

Для производства нетканых материалов для матрасов (рис. 7), поверхностная плотность которых в отдельных случаях может достигать 8000 г/м2, две чесальные машины и два горизонтальных преобразователя прочеса могут быть установлены параллельно. Затем полученный в результате сложения холст подается в сушильную камеру для последующего термоскрепления конвекционным способом.

Рис. 7. Термоскрепленный нетканый материал, полученный путем сложения холстов с двух преобразователей прочеса. Состав: одно- и бикомпонентные ПЭТ-волокна (источник: www.chinayingyang.en)

Легкие нетканые материалы из штапельных ПЭТ-волокон могут быть произведены путем скрепления волокнистого холста в каландре с гравировальным валом (рис. 8).

Рис. 8. Внешний вид нетканых материалов на основе ПЭТ-волокон, термоскрепленных гравировальным валом (источник: www.mh-chine.com)

Еще в советское время данная технология применялась для производства основы под столовую клеенку. Так, на одном из ведущих предприятий отрасли две поточные линии из последовательно установленных чесальных машин были смонтированы параллельно. Для скрепления прочес складывался и подавался в каландр с гравировальным валом. Позже аналогичные материалы стали выпускаться для фильтрации молока, для использования в кабельной промышленности, в качестве основы под линолеум, для мукомольной промышленности (в качестве прокладочных материалов) и др.

«Можно производить изменения состава сырья в части линейной плотности и длины, варьируя характеристики нетканого материала. Также можно производить материал со смешиванием полиэфирного и вискозного волокон, полиэфирного и полиамидного, полиэфирного и бикомпонентного и т.д. – пишет Е. С. Кудинов, специалист в области нетканых материалов и химических волокон, в ответ на вопрос автора о преимуществах материалов данного типа перед спанбондом. – На сегодняшний день нет информации о возможности произвести термоскрепленный спанбонд, состоящий на 100 % из немодифицированного ПЭТ, так как именно модифицированная оболочка филамента позволяет осуществить термоскрепление воздухом или гравировальным валом. И напротив, использование тонкого короткого штапельного волокна позволяет получать материалы, на 100 % состоящие из ПЭТ, причем без использования бикомпонентного волокна. Кроме того, стоимость оборудования для производства бикомпонентного спанбонда превышает стоимость оборудования для «штапеля», как и стоимость гранул модифицированного полиэфира, которая выше стоимости штапельного волокна».

Таким образом, материалы, произведенные из штапельного ПЭТ-волокна по технологии термоскрепления прочеса гравировальным валом, и сегодня имеют свою нишу на рынке, а скорость их выпуска на современных линиях может достигать 350 м/мин, что сопоставимо, например, со скоростью выпуска спанбонда на линии RF5 компании Reifenhäuser с одним экструдером.

3.3. Длинное (прядомое) волокно – аэродинамическое формирование холста – термоскрепление

Аэродинамический способ формирования холста из штапельных волокон в сочетании с термоскреплением применяется, например, для производства автомобильной шумоизоляции. Так, предприятием АО «Номатекс» выпускаются материалы данного назначения под маркой «Ультралайт» (рис. 9).

Типичный состав смески для производства этих материалов: 80 % хлопчатобумажного волокна, восстановленного из бытовых текстильных отходов, и 20 % бикомпонентного ПЭТ с легкоплавкой оболочкой. Использование хлопка специалисты объясняют его отличными звукоизоляционными свойствами, обусловленными строением волокна, а также доступностью вторичного хлопчатобумажного сырья. Бикомпонентные ПЭТ волокна обеспечивают термоскрепление, которое осуществляется конвекционным способом в сушильной камере, а в варианте данного материала для изготовления формованных деталей обеспечивают также возможность формования.

Длина регенерированного хлопчатобумажного волокна обычно составляет 10–30 мм, и, кроме того, встречается большое количество неразволокненных кусков ткани и трикотажа. Поэтому переработка данного волокна способом чесания, хотя и возможна, представляется довольно проблематичной, и аэродинамический способ формирования холста является наиболее подходящей технологией. Кроме того, за счет случайного расположения волокон, характерного для аэродинамического способа, холст получается более объемным по сравнению с холстом, полученным с чесальной машины с механическим преобразователем прочеса. Это особенно важно для автомобильных шумоизоляционных материалов, которые при заданной толщине и определенных звукоизоляционных свойствах должны иметь минимально возможную массу в целях снижения расхода топлива и выбросов в окружающую среду продуктов его сгорания при движении автомобиля.

Очевидно, что при прочих равных условиях с увеличением толщины материала улучшаются и звукоизоляционные свойства. Поэтому при производстве материалов типа «Ультралайт» следует рассматривать объемную плотность как ключевой параметр. Следовательно, способ, используемый для скрепления волокнистого холста, не должен приводить к существенной потере толщины. И если использование иглопрокалывания приводит к уменьшению толщины холста в несколько раз, то термоскрепление в сушильной камере в отдельных случаях даже позволяет значительно увеличить толщину.